我們知道高速鐵路有許多突出優點:速度高、運力大、節約能源、減少污染,安全準時等。它能使一個國家城市經濟和區域經濟形成整體、協調發展,不僅創造了良好的經濟效益,也創造了良好的社會效益。

.jpg)

鋁合金在高速列車上的應用

鋁合金具有比重小、比強度大、耐蝕性好、低溫性能好等優點,作為結構材料在軌道列車車體中有大量應用。

鋁合金用于高速列車源于20世紀70年代,當時軌道車輛廣泛使用了Al-Mg(鋁-鎂)系的5000系鋁合金(主要牌號為5083),這種材料由于含鎂量高,導致擠壓性差,難以制造薄壁型材。

隨著車體技術的發展,高速列車采用了Al-Zn-Mg(鋁-鋅-鎂)系的7000系鋁合金(主要代牌號為7N01),此合金的優點是強度高,擠壓加工性能和焊接性能好,可以擠壓壁比較薄的大型寬幅型材,主要用于日本高速列車車體。

隨著鋁型材擠壓技術的進一步發展,以及車輛輕量化的需求,高速列車采用了Al-Mg-Si(鋁-鎂-硅)系的6000系鋁合金(主要代牌號為6005A),主要用于歐洲的高速列車車體。

目前我國現役高速列車用鋁合金主要為歐系的6005A和日系的7N01。

鋁合金主要存在的腐蝕形式

鋁和鋁合金化學性質很活潑,但由于它能與環境中的氧生成致密的氧化膜,所以耐蝕性比普通鋼材好得多。但當鋁合金用在高速列車上時,含有腐蝕介質的水會破壞氧化膜,因而受到一定的腐蝕,這里水的來源包括:飛濺、大氣凝結、停車時地面蒸發的水,等等。

鋁合金的腐蝕是一個很復雜的過程,既受環境影響,又與合金的性質有關,在我國高速列車車體中用鋁合金中,主要存在以下四種腐蝕類型:

1、均勻腐蝕

鋁在磷酸與氫氧化鈉等溶液中,鋁合金表面上的氧化膜(Al2O3)會發生溶解,其溶解速度是均勻的,導致均勻腐蝕。隨著溶液溫度升高,溶質濃度加大,加快鋁合金的均勻腐蝕。

2、點腐蝕

點腐蝕是在金屬上產生針尖狀、點狀、孔狀的一種局部腐蝕形態,如圖2所示。點腐蝕是陽極反應的一種獨特形式,是一種自催化過程,即點腐蝕孔內的腐蝕過程造成的條件既促進又足以維持腐蝕的繼續進行。

圖2 某鋁合金型材焊縫處腐蝕形貌照片

3、縫隙腐蝕

金屬部件在電解質溶液中,由于金屬與金屬或金屬與非金屬之間形成縫隙,其寬度足以使介質浸入,又使介質處于一種停滯狀態,使得縫隙內部腐蝕加劇的現象。

4、應力腐蝕

是指材料在應力和腐蝕環境的共同作用下引起的失效。其特點是材料在失效前沒有明顯的預兆,因此危害性較大。鋁合金應力腐蝕的研究起源于黃銅子彈殼的破壞。從那時起,人們發現鉚接或焊接的蒸汽鍋爐、焊接鋼構件、天然氣管線鋼、不銹鋼熱交換器和其它機械零件的失效原因很多是由拉應力與腐蝕環境共同作用下的應力腐蝕。

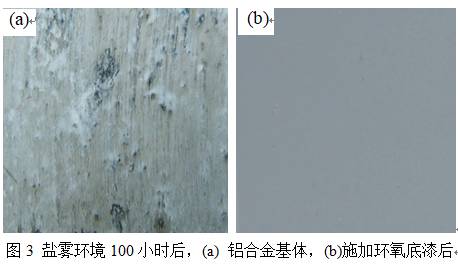

鋁合金的腐蝕防護

鋁合金的防腐蝕方法有很多,其中最常用的措施是施加防腐涂料,將鋁合金基體與外部環境進行有效的隔離。由于服役的環境條件存在差異,例如干燥風沙環境、沿海潮濕海洋氣氛環境、工業酸雨環境等等,不同環境條件下材料的損傷速度顯著不同,對材料的要求存在明顯差異。典型的防腐涂料為環氧樹脂類底漆,具有耐水性好、對基體附著力強、與多種涂料配套性好等優點而得到廣泛應用,例如美國海軍在鋁殼艇中使用的就是雙組分的環氧底漆。圖為施加環氧底漆前后鋁合金在鹽霧環境浸泡100小時后形貌比較。可見使用涂料后起到了較好的耐蝕效果。我國研發出了先進的納米復合涂料技術,經過評定優于現役涂層,特別是能適應不同的地域環境,有待盡快推廣應用。

高速列車的服役安全性關系到每個人的生命財產的安全,因此顯得尤為重要。目前人們已意識到了腐蝕對鋁合金的危害。為了列車更快、更安全的運行,必須針對鋁合金的具體腐蝕現狀及潛在的腐蝕問題進行深入研究,特別是需要系統研究鋁合金及其防護涂料技術在不同服役環境條件下的腐蝕損傷行為與規律,建立安全分析與壽命評價模型,以實現列車的安全服役評價與壽命預測,并采取多種新技術、新材料來進行有效控制,以保障鋁合金車體的服役安全性。

標簽:

中文

中文 英文

英文

在線客服

在線客服