某石化公司的壓力容器進行全面檢驗時,發(fā)現(xiàn)投用的液態(tài)烴沉降罐(材質16MnR)罐體內壁表面有氫致鼓包多處,其最大直徑約200 mm。另外在換熱器、異構化裝置、液化石油氣儲罐及富氣水洗罐中也發(fā)現(xiàn)了鼓包、微裂紋及分層現(xiàn)象。其中一些設備存在的缺陷在原工藝條件下會繼續(xù)產生和擴展。由于這些缺陷類似且較多,因此對其進行分析研究,提出相應的措施對存在缺陷設備的安全運行有重要意義。

原因分析

該公司所用原油中含硫量有時偏高,從設備使用單位的分析數(shù)據(jù)得知,已出現(xiàn)問題設備的介質中不同程度都含有硫。原油在提煉中雖經脫硫處理但脫硫效果并不穩(wěn)定,因此,濕硫化氫環(huán)境(H2S+H:0型的腐蝕環(huán)境)廣泛存在于煉油廠原油加工的第一道工序、煉油廠二次加工裝置的輕油部位、石油化工催化裝置及液化石油氣儲罐等部位。

根據(jù)有關文獻并結合該石化分公司的實際情況,設備介質中存在硫化氫成分是導致上述壓力容器發(fā)生腐蝕損壞的根本原因。

另外,在使用中也存在著許多引起局部高應力的因素,包括力學或化學損傷,諸如磨損、磨蝕、點蝕、晶間腐蝕、濃差電池腐蝕、縫隙腐蝕等各種形式的局部腐蝕;構件各部分處于不同溫度下產生的溫差應力;碳、氫、氮、氧等氣態(tài)碳化物介質擴散進入金屬構件內部及存在殘余應力等。當應力和腐蝕環(huán)境組合時,很容易造成設備的腐蝕與損壞。

腐蝕機理

在濕的硫化氫環(huán)境中,氫致破壞是因為產生原子氫而引起的。原子氫是腐蝕反應的副產物,之后,原子氫會擴散進入鋼中。如下所示,鋼與含水硫化氫發(fā)生腐蝕反應時,就會產生原子氫(H)和分子氫(H2):

Fe + H2S → FeS + 2 H ,接著,2H → H2

碳鋼設備發(fā)生均勻腐蝕和濕硫化氫應力腐蝕開裂。開裂的形式包括以下幾種。

(1)氫鼓泡含硫化合物腐蝕過程析出的氫原子向鋼中滲透,在裂紋、夾渣、缺陷等處聚集并形成分子,從而形成很大的膨脹力。隨著氫分子數(shù)量的增加,對晶格界面的壓力不斷增高,導致界面開裂形成氫鼓泡。主要分布在設備內壁的淺表面。

(2)氫致開裂在鋼材內部發(fā)生氫鼓泡的區(qū)域,當氫的壓力繼續(xù)增高時,小的鼓泡裂紋趨向于相互連接,形成階梯狀特征的氫致開裂,分布在平行于表面方向,鋼中MnS夾雜帶狀組織分布會增加氫致開裂的敏感性。

(3)硫化物應力腐蝕開裂濕硫化氫環(huán)境中產生的氫原子滲透到鋼的內部,溶解于晶格中導致氫脆,在外加應力或殘余應力作用下形成開裂。它通常發(fā)生在焊縫與熱影響區(qū)等高硬度區(qū)。

(4)應力導向氫致開裂在應力引導下,在夾雜物與缺陷處因氫聚集而形成成排的小裂紋沿著垂直于應力的方向發(fā)展。它通常發(fā)生在焊接接頭的熱影響區(qū)及高應力集中區(qū),如接管處、幾何形狀突變處、裂紋狀缺陷處或應力腐蝕開裂處等。

濕硫化氫開裂是在濕硫化氫環(huán)境中發(fā)生的一種氫致破壞形式。在濕硫化氫環(huán)境中,因為存在氫而發(fā)生的其他破壞形式包括:

氫鼓泡

硫化物應力開裂(SSC)

氫致開裂(HIC)

應力定向氫致開裂 (SOHIC)

一、氫致開裂(HIC)及氫鼓泡

氫致開裂是平行的氫層連通在一起產生穿壁裂縫造成的,它們與外加應力或殘余應力沒有明顯的相互作用。在鼓泡處,氫在內部聚積產生的應力加劇了氫致開裂。氫致開裂與鋼材的凈度密切相關,并且與鋼的制造方法、存在的雜質和它們的形狀有關。實驗室執(zhí)行標準GB/T8650-2015、NACE TM0284-2016

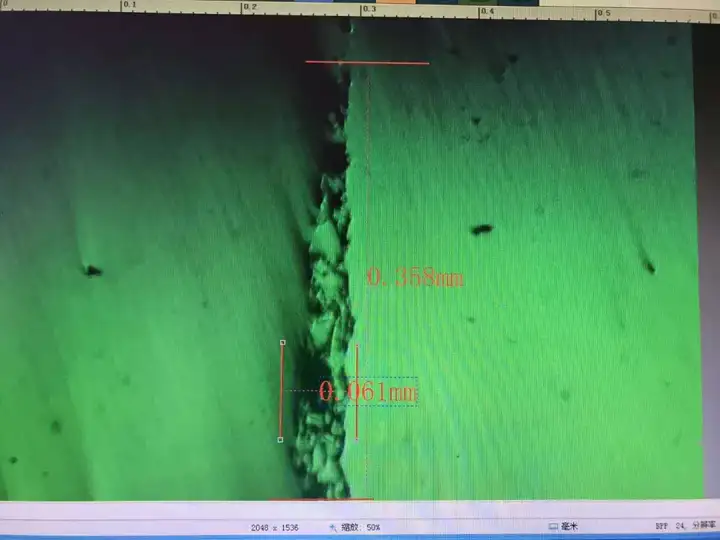

非均質的細長的硫化物或氧化物夾雜物如果是與鋼板軋制方向平行發(fā)生的,一般都會發(fā)生氫致開裂。這些夾雜物構成形成顯微氫鼓泡的場所,這些顯微鼓泡會生長,并且最終通過臺階狀裂縫連在一起。事實上,有時候把氫致開裂叫做臺階狀開裂。

由于氫致開裂對應力沒有依存關系,也不是伴隨硬化的顯微結構發(fā)生的,所以,焊后熱處理一點作用也沒有。限制硫這樣的痕量元素以及控制鋼的制造變量,才能使鋼具有氫致開裂抗性。

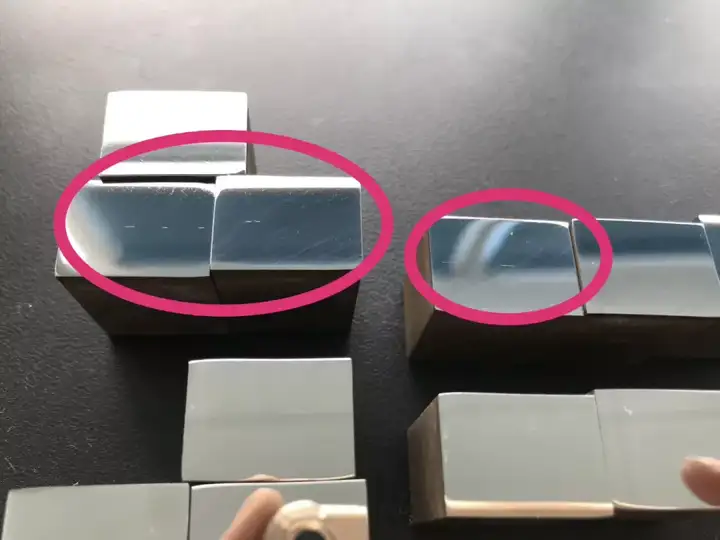

氫鼓泡圖

宏觀下氫致裂紋圖

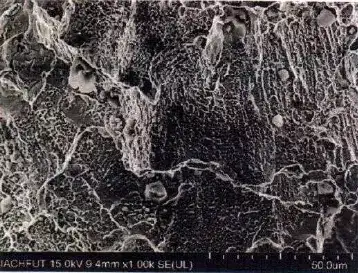

放大100x下觀察裂紋圖片

氫鼓泡是原子氫擴散進入鋼材并在空隙、夾層或非金屬夾雜物處被截獲而造成的。正如上文已經提及的,進入這些部位的氫原子結合在一起會形成分子氫,而分子氫是無法向外擴散而逸出的。聚集在一起的氫氣的膨脹壓力終使部件發(fā)生穿壁分離,并在金屬表面出現(xiàn)明顯的鼓泡。

氫鼓泡會出現(xiàn)在一塊板的兩面,或者鼓泡出現(xiàn)在另一鼓泡頂上,取決于夾層的位置。它們大小不一,從小的突起到幾英尺直徑的腫脹。不斷增大的鼓泡會使表面發(fā)生扯裂,使設備失去承壓能力。

二、硫化物應力開裂(SSC)

硫化物應力開裂(SSC)是一種氫脆開裂形式,假如高強度鋼、硬焊縫和焊接熱影響區(qū)(HAZs)處于酸性環(huán)境中,受到拉伸應力作用,并且溫度低于82°C(180°F),就會發(fā)生硫化物應力開裂。鋼材的硫化物應力開裂易發(fā)性在很大程度上取決于其組成、顯微結構、強度、殘余應力、外加應力。

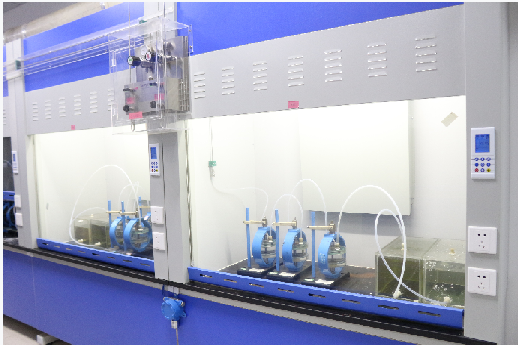

將施加應力的試樣浸泡在含H2S的酸性水溶液環(huán)境中,通過施加合適增量的載荷獲得材料抗SSCC性能數(shù)據(jù)。實驗室執(zhí)行標準GB/T 4157-2017 及NACE TM0177-2016

拉伸法

評價在單軸拉伸加載下的金屬抗SSCC性能。通常用斷裂時間確定SSCC敏感性。通過對拉伸試樣施加特定應力級的載荷進行720h試驗,給出斷裂/未斷裂或開裂/未開裂試驗結果。

試樣簡單,應力狀況明確,試驗結果易于判定,能由斷裂時間定量評定。但試驗周期長(一般需進行720h試驗),限制需進行此項試驗的鋼板、設備等生產廠家的生產進度。

拉伸試樣圖

拉伸試驗裝置圖

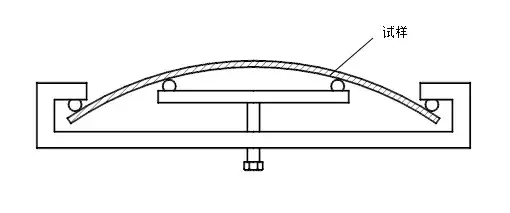

四點彎試驗

評價材料存在應力集中時的SSCC敏感性。將彎梁試樣加載到特定撓度,并將受力試樣暴露在特定的試驗環(huán)境中。試驗結束后在低倍顯微鏡下觀察受拉伸面,給出開裂破壞/未破壞的試驗結果。

四點彎試樣尺寸簡單,便于試驗小、局部和薄的材料。且加載裝置精巧、經濟、可靠、獨特,使用方便。但試驗周期較長,定量研究困難。

四點彎曲加載裝置圖

三、應力定向氫致開裂(SOHIC)

應力定向氫致開裂(SOHIC)與氫致開裂相似,所不同的是應力定向氫致開裂是受應力驅動的,并且開裂方向與基本應力方向是垂直的。在原先有其他裂縫或缺陷的焊接熱影響區(qū),常見應力定向氫致開裂。由于裂縫形成和發(fā)展過程中存在應力的影響,所以,為減小應力定向氫致開裂,焊后熱處理多少是有點效用的。控制制造變量和痕量元素也是有效的。

四、其它腐蝕試驗介紹

完整環(huán)試驗

由英國出版的BS 8701-2016完整環(huán)試驗的優(yōu)點是不需要對管線管完整環(huán)試樣加壓以達到所需的應力載荷,并保留殘余應力。同時,也可以使用機械方法通過橢圓化使管道變形來產生等效應力。其他優(yōu)點則在于代表性試樣和單面暴露。

此項試驗使用經過反復驗證的實驗程序,在管鋼的完整環(huán)狀管段上的兩個區(qū)域分別施加已知的應力水平。然后將管道試樣內部暴露于酸性測試用溶液中,盡管有些情況下可能需要外部的酸性介質。在暴露期間定期開展超聲波監(jiān)測和氫氣滲透測量。因此,可以監(jiān)測起裂和裂紋擴展的過程。最后,還開展了適應癥的金相學研究,以對超聲波檢測發(fā)現(xiàn)的任何缺陷進行分類。

慢應變速率應力腐蝕試驗(SSRT)

使暴露到特定環(huán)境中的試樣承受逐漸增加的應變,通過特征參數(shù)評定應力腐蝕開裂的敏感性。

1、試驗標準NACE TM0198-2011 ASTM G129-2013 GBT 15970.7-2000(idt ISO 7539-7:1989)金屬和合金的腐蝕 應力腐蝕試驗 第7部分:慢應變速率試驗

2、試驗介質

涉及高溫高壓、混合氣體各種腐蝕環(huán)境。

3、試驗方法

分別在惰性環(huán)境和同一溫度的腐蝕性環(huán)境中以相同的應變速率進行試驗。試驗后首先將在惰性介質中的各特征參數(shù)與在腐蝕介質中的特征參數(shù)(斷面收縮率、最大載荷、內積功等)進行對比,得到應力腐蝕敏感性指數(shù)ISCC來評定應力腐蝕開裂敏感性。關于ISCC衡量應力腐蝕開裂敏感性大小的一般評定:當ISCC>35%,研究體系具有明顯的應力腐蝕傾向;當ISCC介于25%~35%之間,研究體系有應力腐蝕傾向;當ISCC<25%,研究體系沒有明顯的應力腐蝕傾向。然后借助低倍顯微鏡進行二次裂紋的宏觀觀察。最后借助掃描電鏡對試樣斷面進行斷口形貌觀察,確定有無應力腐蝕特征。

SSRT試驗能夠快速評價特定金屬與環(huán)境組合的應力腐蝕開裂敏感性,試驗參數(shù)易于控制。

實驗后的電鏡掃描圖

不銹鋼在沸騰氯化鎂溶液中應力腐蝕試驗

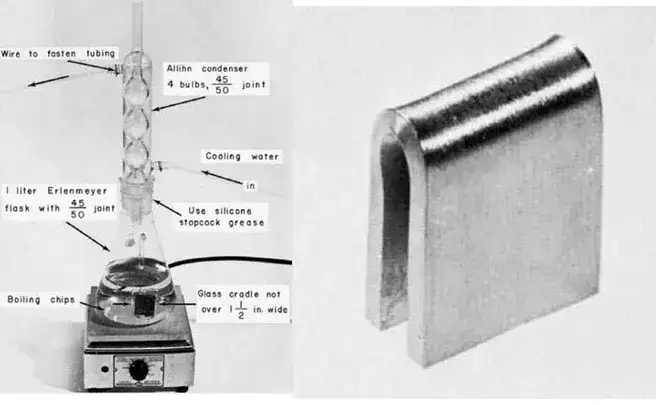

評定不銹鋼在沸騰氯化鎂溶液中的應力腐蝕敏感性。試驗標準YB/T 5362-2006 及ASTM G36-94 試驗介質氯化鎂溶液(加熱調整其沸點為143℃±1℃或155℃±1℃)。試驗方法

(1)恒負荷拉伸試驗

將試樣裝在試驗裝置上,試驗溶液加熱至沸騰后注入試驗容器并加熱,待到再開始沸騰時立即加載。從加載到試樣斷裂的時間作為破斷時間或根據(jù)協(xié)商確定試驗時間及周期,試驗結束后檢查有無裂紋。

力學條件明確,能由破斷時間定量評定試驗結果。

(2)U型彎曲試驗

試驗溶液完全沸騰后,放入施加應力的試樣。隔一定時間取出試樣,用5~15倍放大鏡觀察試樣的破裂情況。

U型彎曲試樣尺寸簡單,便于加載,適用于局部和薄的材料。但力學條件不明確,定量研究困難。

試驗裝置圖

金屬和合金的腐蝕不銹鋼晶間腐蝕

《金屬和合金的腐蝕 鎳合金晶間腐蝕試驗方法》 GB/T 15260-2016

《金屬和合金的腐蝕 不銹鋼晶間腐蝕試驗方法》 GB/T 4334-2008

《不銹鋼耐晶間腐蝕的測定。第1 部分:奧氏體和鐵素奧氏體不銹鋼-在硝酸介質中的質量損失的腐蝕試驗 》 ISO 3651.1-1998

《不銹鋼耐晶間腐蝕性的測定。第2 部分:鐵素體,奧氏體和鐵素-奧氏體不銹鋼--在含硫酸的介質中的腐蝕試驗》 ISO 3651.2-1998

《煅制高鎳鉻軸承合金晶間腐蝕敏感性的檢查用標準試驗方法》ASTM G28-02(2015)

《檢測奧氏體不銹鋼晶間腐蝕敏感度的標準方法》 ASTM A262-15

晶間腐蝕E法腐蝕后彎曲圖

縫隙腐蝕

《不銹鋼三氯化鐵縫隙腐蝕試驗方法》 GB/T 10127-2002

《金屬及其合金在沸騰氯化鎂溶液中應力腐蝕開裂性能》 ASTM G36-94(2018)

鐵-鉻-鎳合金高溫水中應力腐蝕試驗

《鐵-鉻-鎳合金在高溫水中應力腐蝕試驗方法》 YB/T 5344-2006

金屬均勻腐蝕全浸試驗

《金屬材料實驗室均勻腐蝕全浸試驗方法》 JB/T 7901-1999

腐蝕點蝕評定

《用氯化鐵溶液測定不銹鋼和相關合金點狀腐蝕和隙間腐蝕的試驗方法》 ASTM G48-11 (2015)

《金屬和合金的腐蝕 點蝕評定方法》 GB/T 18590-2001

《金屬和合金的腐蝕 不銹鋼三氯化鐵點腐蝕試驗方法》 GB/T 17897-2016

縫隙腐蝕圖

涉及測試:

硫化物應力開裂(SSC)

氫致開裂試驗(HIC試驗)

應力導向氫致開裂試驗(SOHIC)

中文

中文 英文

英文

在線客服

在線客服 .jpg)